Úvod do výrobního procesu

Tento výrobní proces využívá ke krmení mechanizovanou splétací klec.Nemá žádné požadavky na suroviny kalu (žádné nečistoty≥5CM).Je to jednoduché a pohodlné, šetří práci a čas, snižuje náklady a zvyšuje efektivitu.

1. Krmení: (je nastaveno plně uzavřené silo)

Poté, co jsou materiály elevátorem přiváděny do sila, spusťte podávací ventil a podávací šnek a rovnoměrně vstupte do šneku nebo hydraulického podavače podle nastavené normy a použijte podavač k podávání materiálů do krakovacího kotle.

2. Pyrolýza

Praskání, nastavená teplota 350℃- 470℃.Rychlost otáčení krakovacího kotle je 150 sekund na kruh.Po dokončení krakování ropného kalu se zbytek dostává do extraktoru strusky, který posílá zbytek do vodou chlazené nádoby na strusku.Zbytek je automaticky vložen do tunového pytle z vysoké teploty na normální teplotu a zabalen pro dočasné uskladnění.

3. Vytápění, regulace tlaku

K vytápění se používá ekologičtější topný plyn.Vysokoteplotní krakování je vybaveno čtyřmi 30w palivovými motory a čtyřmi plynovými stříkacími pistolemi, z nichž všechny jsou inteligentně řízeny tak, aby byla zajištěna normální teplota potřebná pro výrobu krakování.

Výrobní návrhový tlak zařízení je normální, normální výrobní tlak je 0,01 MPa - -0,02 MPa a maximální nastavený tlak je 0,03 MPa.Během výrobního procesu poskytuje snímač řízení tlaku signál snímání tlaku.Systém řízení tlaku otevírá nebo zavírá přetlakový regulační ventil podle nastaveného tlaku a vysílá upozornění na alarm, aby byla zajištěna bezpečná výroba zařízení.

3.4 Výrobní proces

Před výrobou zkontrolujte, zda je elektrické pohonné zařízení normální, včetně (okruh, reduktor, dmychadlo, sací ventilátor, oběhové vodní čerpadlo), zda podávací naviják a vykládací naviják fungují normálně a zda má inteligentní rozvodná skříň nějakou poruchu. (před poruchou kontaktujte personál údržby a nespouštějte jej přímo)

Fáze krmení

Výrobní fáze: před výrobou zkontrolujte, zda je palivový motor, vzduchové čerpadlo, vzduchový kompresor a dmychadlo v pořádku, zkontrolujte, zda na vodním těsnění chybí voda, nechte výstupní ventil navijáku otevřený, nechte výstupní ventil strusky uzavřený a ponechte odvzdušňovací ventil parního bubnu otevřený a poté nechte pec otočit dopředu po dobu asi 100 sekund/kruh během provozu inteligentní rozvodné skříně.Když se palivový motor otevře, teplota se zvýší o 50℃, zavřete odvzdušňovací ventil rozdělovače plynu, Pomalu zvyšujte teplotu na 150℃- 240℃a začne se generovat nekondenzovatelný plyn.Přes systém rekuperace topného plynu se posílá do pece ke spalování.Podle množství nekondenzovatelného plynu postupně vypněte počet palivových motorů, abyste udrželi stav pomalé palby.(Pokud je množství nekondenzovatelného plynu velké, bude odesláno do jiné skupiny zařízení ke spalování pomocí ručních ventilů. Pokud to jiné zařízení nepotřebuje, přebytečný nekondenzovatelný plyn může být poslán do sekundární spalovací komory) a poté pomalu zvyšujte na 380-450℃.Ujistěte se, že prasklina je čistá.Snížení množství nekondenzovatelného plynu,

Systém čištění dusíkem;Používá se hlavně k propláchnutí konvice na úpravu, zásobníku plynu, kondenzátoru, odlučovače ropných plynů a vodou chlazené nádoby na strusku k nahrazení nekondenzovatelného plynu dusíkem.Zajistit bezpečnost výroby zařízení.

struskový systém;Před vypuštěním strusky se přes inteligentní elektroskříň uzavře výstupní vzduchový ventil klece navijáku, otevře se systém chlazení popela pro přenos a oběhové vodní čerpadlo se otevře.Když je ventil těžkého oleje otevřen, musí být nejprve vypuštěno malé množství těžkého oleje, aby se zabránilo přilepení na vypouštěcí klec strusky.Po vypuštění těžkého oleje zavřete ventil těžkého oleje.Těleso pece se obrátí a spustí vypouštění strusky po dobu 1-1,5 hodiny.

Materiál krakovací konvice: 316L nerezová ocel Q245RQ345R národní standardní kotlový ocelový plech

Velikost pyrolýzní konvice:φ 2800MM * 7700MM

Objem a teplosměnná plocha krakovací konvice: 47m3 a 80m2

Režim kondenzace a teplosměnná plocha: vodní chlazení 90m2

Forma hlavní konstrukce: horizontální rotace

Systémový tlak: normální tlak

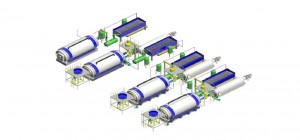

Plocha zařízení: 50 m dlouhá, 10 m široká a 6 m vysoká

Hmotnost zařízení: 50-60t

Proces odolný proti výbuchu: všechny elektrické spotřebiče jsou vybaveny elektrickými spotřebiči odolnými proti výbuchu podle národního standardu YB

Spotřeba paliva: u kontinuálního typu se spotřebuje 600 m zemního plynu denně³/ D vyžaduje 500 l/D topného oleje

Systém napájení a rozvodu: zařízení je vybaveno celkovým výkonem 46,4 kilowattů.

Je vybavena jedna inteligentní stolní ovládací skříň (ovládání výkonu, teploty, alarmu na digitálním displeji tlaku, ovládání inteligentního ventilu pomocí dotykové obrazovky a další funkce).

Průměrná hodinová distribuce energie je 30 kW a denní distribuce energie je asi 500-600 kilowatthodin.

Čas odeslání: leden-09-2023